Im Schmelzbetrieb verbrennt jeden Tag eine Menge Geld im Ofen. Sprichwörtlich. Ein optimaler Schmelzverlauf verbunden mit dem kostengünstigsten Materialeinsatz, die Reduzierung der Nachlegierungsmengen und -schritte sowie eine kurze Schmelzzeit entscheiden über die Wirtschaftlichkeit des Schmelzbetriebes. Eine effiziente Unterstützung des Schmelzprozesses verbunden mit einer funktionierenden Materialwirtschaft und einem erfolgreichen Energiemanagement werden immer stärker zum Erfolgsfaktor.

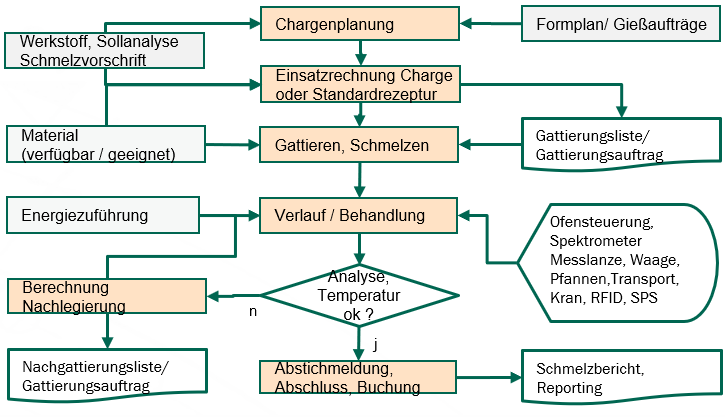

FRP.melt ist eine Weiterentwicklung der renommierten Software zur Gattierungsoptimierung ks schmelze der ADV Schulte GmbH, die im Jahr 2010 von der RGU übernommen wurde. Dabei wurde der Funktionsumfang enorm erweitert. Im Gegensatz zu anderen Lösungen am Markt geht FRP.melt weit über den üblichen Funktionsumfang der Gattierungsrechnung hinaus und stellt als Feinplanungswerkzeug den Schmelzbetrieb und den Werker am Ofen in den Mittelpunkt.

Produkt-Highlights im Überblick

- Umfassende Planung des Schmelzprozesses über alle Schmelze- und Behandlungsstufen hinweg - bis zur gießfertigen Charge bzw. Pfanne

- Exakte Vorkalkulation mit Materialbedarfsrechnung unter Berücksichtigung von Schrotten, Legierungsbestandteilen und Metallen

- Angewandte Optimierung des Materialeinsatzes durch zielgenaue Gattierung und Nachgattierung

- Verkürzung der Schmelzzeit und Erhöhung der Schmelzkapazität durch integriertes Gießerei-Informationssystem: Darstellung von Prozessanweisungen, Ofenparametern, Energiebedarf, Analysen etc. direkt am Ofen

- Senkung des Energiebedarfs je Tonne und somit der Kosten durch Unterstützung des Energiemanagements an der Stelle des höchsten Verbrauchs

- Rückverfolgbarkeit und Prozesssicherheit durch Erfassung und Archivierung sämtlicher Prozessschritte, Analysen und Verbräuche innerhalb des Schmelzberichtes (Audit-Trail)

- Umfangreiche Auswertungsmöglichkeiten in Form von webbasierten Formularen und Reports

- Anbindung von Analysegeräten und Ofensteuerungen zur besseren Prozessintegration

- Integration von Fremdsystemen über standardisierte Schnittstellen zur Erhaltung des durchgängigen Mengen- und Werteflusses

Stammdaten & Basisfunktion

Werkstoff-Datenbank

- Je Werkstoff-Nr. werden in FRP.melt alle relevanten Stammdaten hinterlegt

- Interne und externe Werkstoff-Bezeichnungen

- Werkstoffgruppe und Werkstoffparameter mit automatischer Ermittlung des spezifischen Gewichts

- Zuordnung einer Ident-Nr. für die Schmelze und Parameter je Schmelzesorte, insbesondere 5 Summenrestriktionen für Kreislauf und Einsatzgruppen

- Vorgaben für die chemische Analyse mit internen und externen Grenzen sowie 2 Sollwerten für Einsatz- und Nachsatzrechnung

- Steuerparameter für die Einsatz- und Nachlegierungs-Rechnung je Element

- Maximal 4 Ident-Nr. für Kreislaufsorten, Späne oder Ausschuss. Die Artikelstämme werden von der Werkstoffdatei angelegt

- Berechnung des spezifischen Gewichts unter Beachtung des Basis-Elements

Prüfgruppe chemische Analyse

- Elementzusammenstellung für ein Basiselement mit vorkonfigurierten Steuerungsparametern

- Vorkonfiguration Stahl/Eisen und Aluminium

Artikelstamm Einsatzmaterial

- Je Einsatzmaterialien werden getrennt nach Teilegruppen alle Parameter zur Verwendbarkeit, Lagerführung und Zuordnung der gültigen Analyse erfasst.

- Festlegung von Stückgrößen je Material bzw. Lagerzugang (z. B. Stückmengen Kopf-/Fuss oder Ausschussteile)

Lagerbestand, Lagerzugang

- Die geltende Ist-Analyse des Materials kann am Artikelstamm, direkt beim Lagerzugang oder über eine Eingangsprüfung (Übernahme von Spektrometer) erfolgen.

- Beim Lagerzugang gelten Standard-Preisregeln für Metalle und Ferrolegierungen

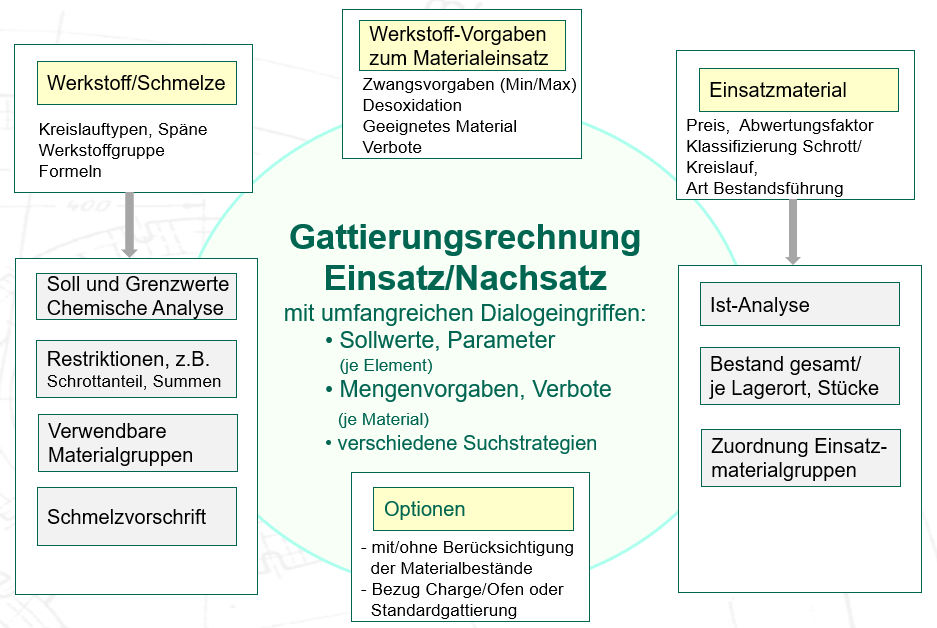

Gattierungsrechnung

- Berechnung der günstigsten Gattierung, wobei durch umfangreiche Möglichkeiten zum Dialogeingriff die Sollwerte, Materialvorgaben und Parameter manuell beeinflusst werden können

- Auswahlfunktionen mit Bezug auf Werkstoff, Chargenplan, Schmelzaufträge, Formbereitstellung

- Auswahl der geeigneten Einsatzmaterialien nach Art der Bestandsführung (Gesamt oder je Lagerzugang)

- Berücksichtigung des verfügbaren oder unbegrenzten Bestands

- Prüfung auf Spurenelemente, Rechnung nur mit geeignetem oder Zulassen von ungeeignetem Material

- Berechnung als Standardgattierung, Vorkalkulation oder mit Bezug auf eine Charge

- Material-Reservierung bei chargenbezogener Gattierung

- Umfangreiche Prüfungen und online-Info-Anzeige auf der Maske

- Prüfung des verfügbaren Bestands vor dem Speichern (Parallelarbeit)

Nachsatzrechnung / Nachlegierung

- Unter Berücksichtigung der Ofenmenge und der aktuellen Ist-Analyse werden die benötigten Mengen der selektierten Materialien zum Erreichen der Sollanalyse ermittelt (Min – Max / Soll-NR)

- Steuerung, ob alle oder nur geeignete sowie nur für die Nachsatzrechnung vorgesehenen Materialien berücksichtigt werden sollen

- Parameter-Steuerung der geltenden Grenzwerte

- Berücksichtigung von Zuschlagsmaterial (Kalk, Salz oder Schlackebinder) in der Materialbilanz

Gattierungsliste

- Druck einer Gattierungsliste als Vorgabe für die Einsatz- und Nachsatzmengen

Optionale Erweiterungen

Abbrand

- Berücksichtigung von Abbrandfaktoren je Material (Brutto-Netto-Mengen), je Element des Materials (erweitertes Rechenmodell)

Schmelzaufträge je Charge

- Zusammenstellungen von Schmelzaufträgen zur Charge mit Berechnung der benötigten Sollmenge flüssig, Prüfung Kompatiblität der Soll-Analysen, Ableitung der Zielanalyse auf den Soll-Analysen der Aufträge

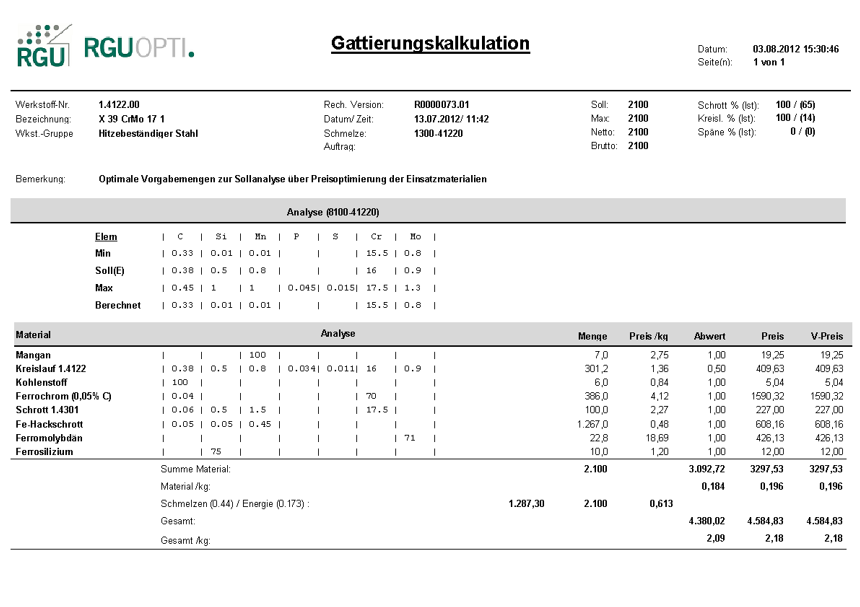

Werkstoff, Schmelze-Kalkulation

- Druckausgabe zur Gattierungskalkulation, einschließlich Schmelz- und Energiekosten (kostenstellenabhängig)

- Berücksichtigung des Ausbringens je Charge und Umrechnung der Kosten je Nettomenge

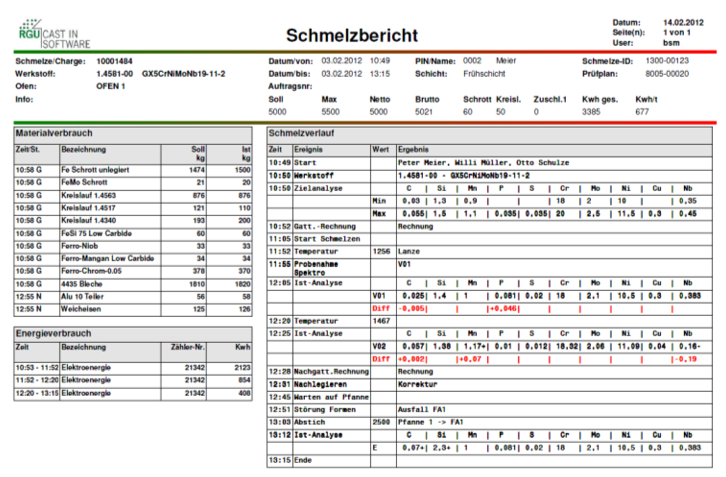

Schmelzführung

- Operative Unterstützung des Schmelzers im Schmelzprozess

- Bezug der Schmelzesorte auf Werkstoff, Gattierungsrechnung (allg. oder je Auftrag), Form-/Gießplan

- Erweiterte Suchfunktionen für die einzusetzenden Materialien

- Detaillierte Protokollierung des Schmelzverlaufs

- Berechnung und Anzeige von Vorgaben während des Schmelzverlaufs (z. B. Energiemenge, Frequenz, Al- / O2- / Ar-Mengen)

Behälterlabel

- Druck von Behälterlabeln beim Lagereingang (ohne/mit Barcode) zur Identifizierung

Zielmengen

- In der Nachsatzrechnung kann der Materialeinsatz auf minimale Menge, einen (höhereren) Zielwert oder eine maximale Menge berechnet werden.

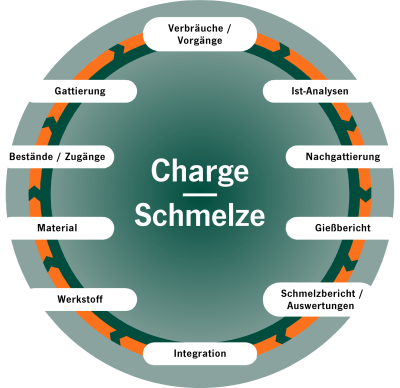

Integrativ & innovativ

Insbesondere unter dem Aspekt der Material- und Energiekosten ist der Schmelzbetrieb der Bereich mit dem größten Kostenanteil am Guss-Stück. Die unterschiedlichen Anforderungen an die Schmelze, das Zusammenspiel von Formerei und Schmelzbetrieb, die Organisation der Materialwirtschaft und deren Planung als auch das Energiemanagement stellen hohe Anforderungen an die Optimierung des Schmelzbetriebes.

Mit FRP.melt als integrationsfähigem Baustein in ein bestehendes ERP/PPS-System werden alle Anforderungen der Planung und Abrechnung des Schmelzbetriebs unterstützt. Im Ergebnis verfügen Sie somit über eine umfassende MES-Lösung (Manufactering Excecution System). Anwender des RGU-FRP-Systems können darüber hinaus alle Vorteile des durchgängigen Zugriffs auf alle Daten und Vorgänge und eine durchgängige Planung des Form-, Schmelz- und Gießprozesses nutzen.

Innerhalb des FRP-Systemstandards kann FRP.melt als alleinstehende Lösung mit optionaler Anbindung an Fremdsysteme oder als Add-On zu FRP.OPTI oder FRP.kompakt eingesetzt werden.

In ihrem Ofen steckt nicht nur Schmelze, sondern auch viel Geld. Überzeugen Sie sich von den Optimierungsmöglichkeiten unserer Gattierungssoftware und MES-Lösung FRP.melt und gestalten Sie Ihren Schmelzbetrieb effizient, effektiv und profitabel!

Gerne stellen wir Ihnen unsere Produkte in einem persönlichen Gespräch näher und unverbindlich vor, sodass Sie sich selbst ein Bild von der Leistungsfähigkeit unserer Lösungen machen können.